消息

电子封装技术革新:玻璃通孔(TGV)的产业化突破与战略价值

更新:2025/03/24

电子封装技术革新:玻璃通孔(TGV)的产业化突破与战略价值

摘要:随着半导体行业向三维集成演进,玻璃通孔(Through Glass Via, TGV)技术凭借其在高频性能、成本控制及机械稳定性方面的显著优势,正成为先进封装领域的颠覆性解决方案。本文系统梳理 TGV 技术原理、核心工艺、产业化挑战及未来应用前景,揭示其对电子产业的战略意义。

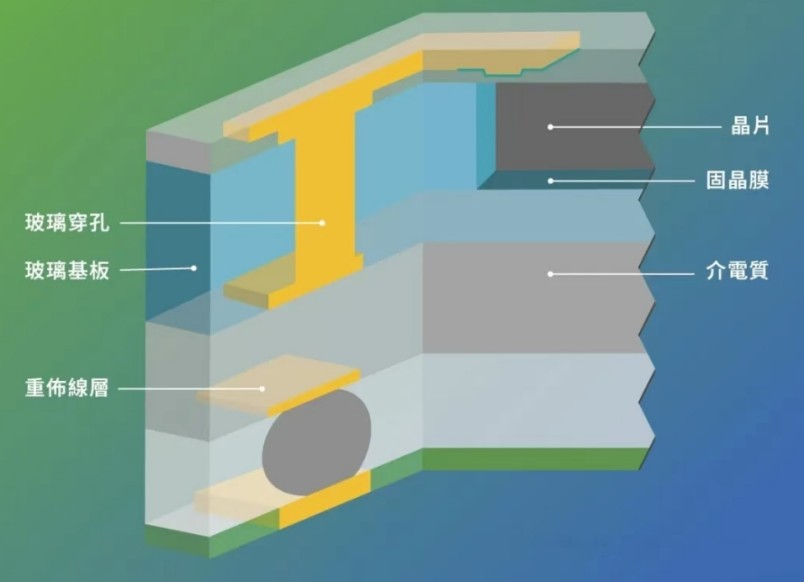

一、TGV 技术原理与核心优势

1.1 技术架构

TGV 技术通过在玻璃基板(厚度 < 100μm)上构建微米级垂直互连通道,实现三维封装的高密度集成。其核心工艺包括:

- 深孔加工:采用激光蚀刻或湿法刻蚀形成高深宽比(AR≥100:1)通孔

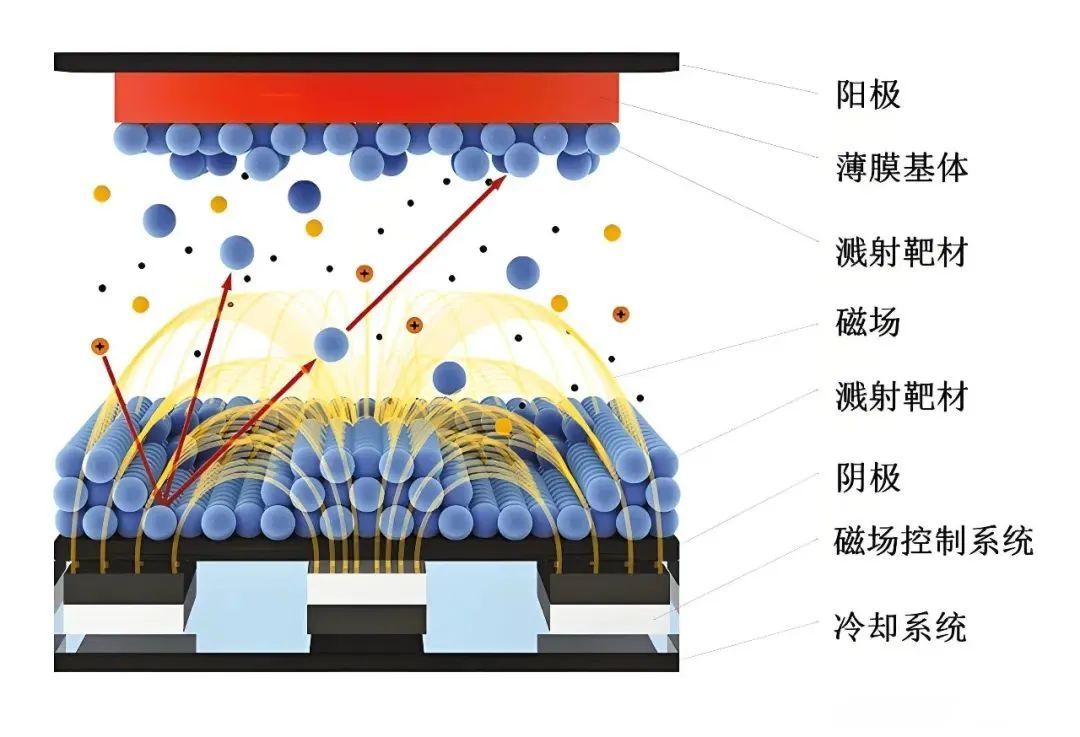

- 金属化填充:通过物理气相沉积(PVD)或原子层沉积(ALD)实现通孔金属化

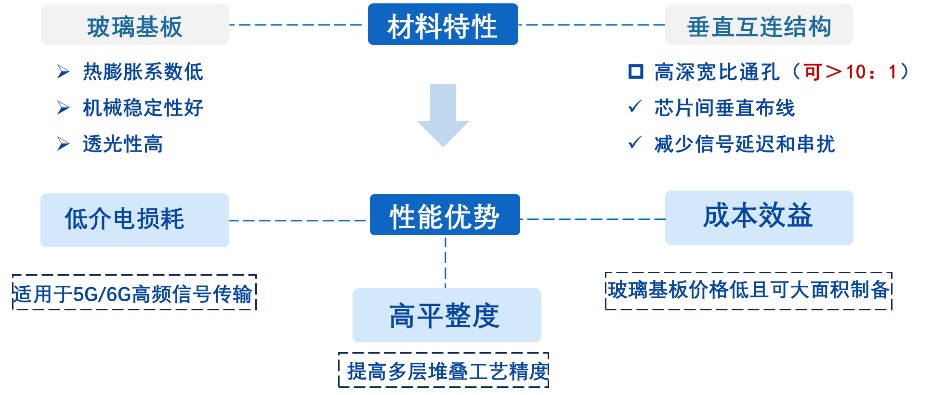

1.2 性能对比优势

相较于传统硅通孔(TSV)技术,TGV 在关键指标上表现出显著提升:

二、关键工艺突破:种子层技术体系

2.1 材料体系优化

种子层采用多层复合结构设计,典型方案包括:

- Ti/Cu 体系:成本优势显著,适合量产

- TiW/Cu 体系:扩散阻挡性能提升 30%,适用于高温环境

2.2 沉积工艺对比

三、产业化挑战与解决方案

3.1 技术瓶颈

- 高深宽比通孔填充均匀性(当前最佳填充率 92%@AR=50:1)

- 玻璃 - 金属界面可靠性(需满足 500 次热循环测试)

- 检测标准缺失(现有孔径检测精度达 ±1μm)

3.2 创新突破

- 装备升级:开发高能离子束辅助溅射设备,深孔覆盖率提升至 95%

- 工艺优化:采用激光诱导化学镀技术,填充效率提高 40%

- 标准建设:推动 SEMI 制定 TGV 通孔尺寸分级标准(草案已完成)

四、战略应用场景与市场展望

4.1 核心应用领域

- 异构集成:用于 2.5D/3D 封装,支持芯片堆叠密度提升 5 倍

- 光电子集成:在 CPO 模块中实现光信号传输损耗降低 40%

- 显示技术:在 Micro LED 中热应力减少 60%,支持 4K@120Hz 显示

4.2 市场预测

根据 Yole 数据,全球 TGV 市场将呈现爆发式增长:

- 2023 年市场规模:0.8 亿美元

- 2027 年预测规模:3 亿美元(CAGR=29%)

- 主要增长驱动力:AI 芯片封装(占比 45%)、5G 射频模块(30%)

五、产业生态布局

5.1 国际竞争格局

- 技术领导者:应用材料(AMAT)、泛林半导体(Lam Research)

- 解决方案商:台积电(SoIC 技术)、日月光(CoWoS 兼容方案)

5.2 中国产业进展

- 设备端:北方华创推出 6 代线 TGV 专用溅射设备

- 材料端:沃格光电开发出高精度玻璃基板(平面度 < 5μm)

- 封装端:长电科技建成国内首条 TGV 中试线

结语

TGV 技术作为三维集成的关键使能技术,正在重塑半导体封装的物理边界。其发展不仅依赖材料科学与工艺装备的突破,更需要构建跨领域协同创新生态。随着行业标准的完善和量产技术的成熟,TGV 有望成为支撑下一代信息技术发展的核心基础设施,为半导体产业突破 "后摩尔时代" 瓶颈提供战略路径。

(本文数据来源:Yole Development, SEMI, 中国电子材料行业协会)

PRE:第一个

下一页:最后一个